روشهای ارزیابی بتن سخت شده

طراح و مجری فوق تخصصی در زمینه مقاوم سازی و بهسازی لرزه ای

- بیش از یک دهه تجربه موفق طراحی و اجرای طرحهای مقاومسازی

- دارنده انواع گواهینامه بین المللی

- نماینده رسمی فروش و اجرایی کمپانی CHEMO FAST آلمان در ایران

- ارایه دهنده تاییدیه و ضمانت شرکتی

- ارایه دهنده خدمات کارشناسی و ارزیابی حضوری توسط متخصصین زبده مقاومسازی

- بکارگیری از متخصصین تراز اول در زمینه طراحی و مشاوره مقاومسازی

- بکارگیری از اکیپهای تخصصی اجرای و تکنسینهای فنی

- ارایه مشاوره رایگان در زمینه مقاومسازی، الحاق بخشهایی به سازه، تغییر ساختاری ساختمان و اضافه طبقات

- ارایه دهنده انواع تستهای مخرب و غیر مخرب جهت ارزیابی مصالح مصرفی

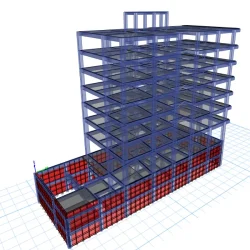

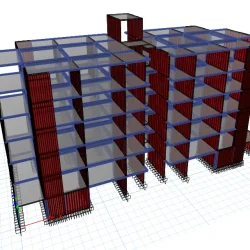

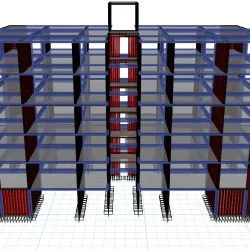

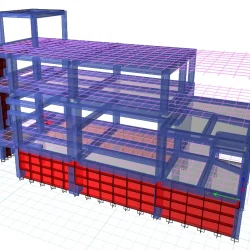

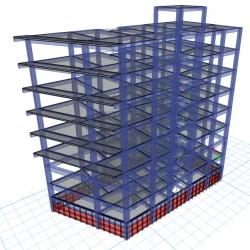

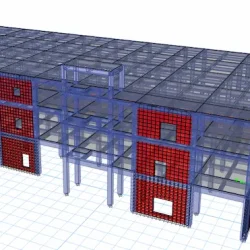

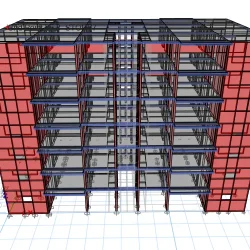

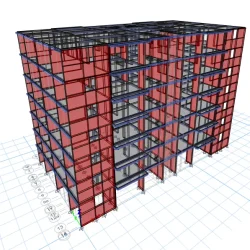

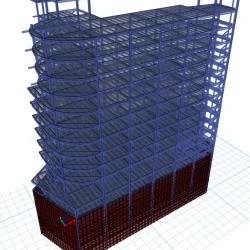

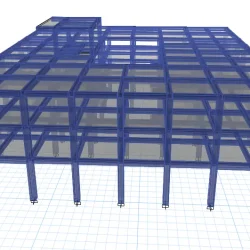

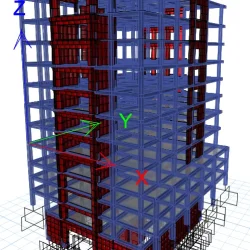

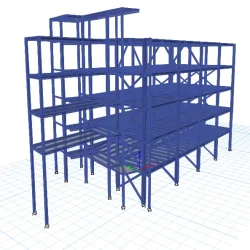

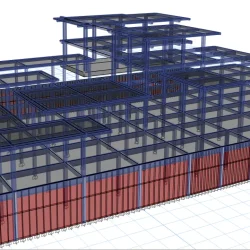

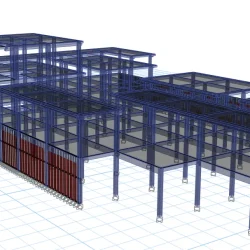

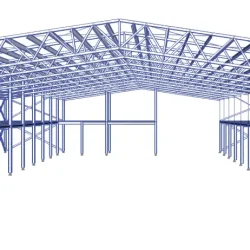

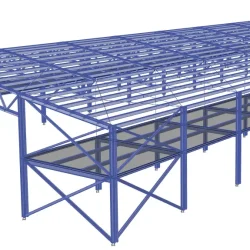

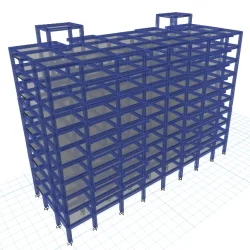

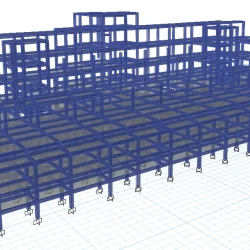

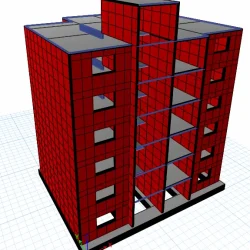

تصاویر کارگاهی مقاوم سازی ساختمان

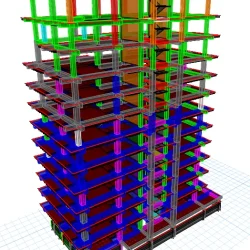

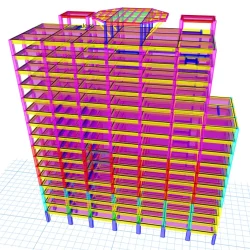

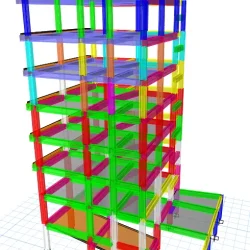

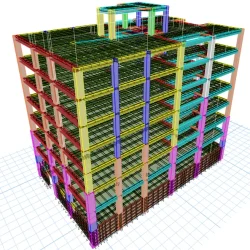

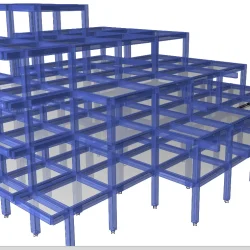

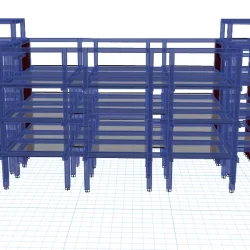

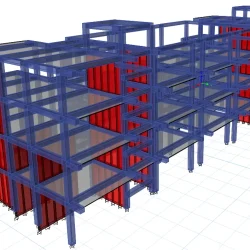

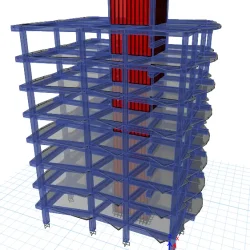

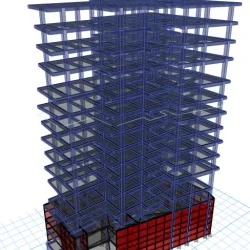

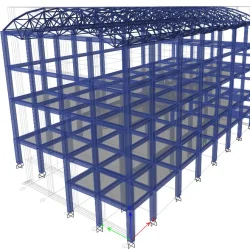

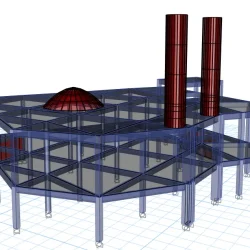

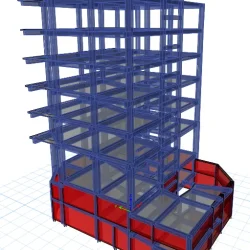

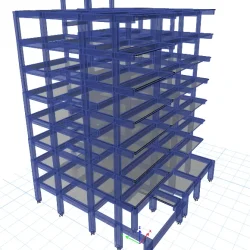

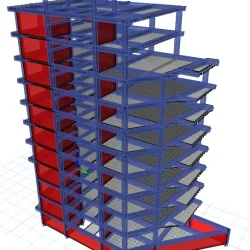

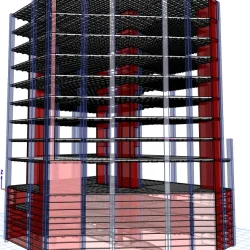

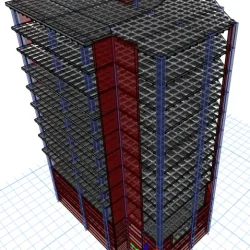

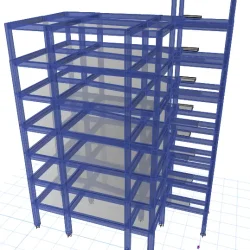

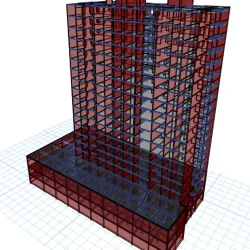

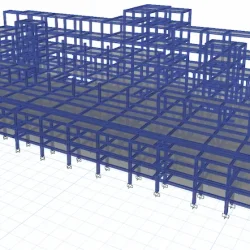

تصاویر مدلسازی مقاوم سازی ساختمان

فهرست مطالب

روشهای ارزیابی بتن سخت شده

یکی از مراحل بسیار مهم و حساس فرایند مقاوم سازی ساختمانهای بتنی، قبل از انجام هرگونه طراحی و عملیات اجرایی، ارزیابی وضع موجود سازه و المانهای مربوط به آن (ارزیابی بتن سخت شده و آزمایش مقاومت بتن) است. بنابراین برای داشتن یک عملیات موفق مقاوم سازی بایستی در گام نخست اقدام به ارزیابی سازه و برآورد میزان مقاوم المانهای سازه نمود و پس از تحلیل و بررسی وضع موجود ، اقدام به انتخاب روش مقاوم سازی، طراحی مقاوم سازی و سپس پیاده سازی آن نمود. ارزیابی وضعیت سازه عبارت است از فرایند جمع آوری مشاهدات و دادهها و بکارگیری سیستماتیک از آنها برای ارزیابی وضعیت یک سازه مورد نظر.

فرایند ارزیابی هر ساختمان متناسب با آن سازه طرح و اجرا می گردد. مراحل لازم جهت طرح و اجرای بهینه برنامه ارزیابی وضعیت یک سازه، بر مبنای قضاوت مهندسی و شرایط حاکم بر سازه مانند تیپ اسکلت و هندسه پلان و الویشن سازه، بارهای وارد برآن و سایر عوامل بستگی دارد. متخصصین حوزه مقاوم سازی شرکت برنا بهینه تدبیر راهکارهای خلاقانه، علمی و اجرایی را برای ارزیابی وضعیت سازه های مختلف همچون ساختمانهای مسکونی و تجاری، صنعتی، پل ها و…. برنامه ریزی و ارایه خواهند کرد. در این روند ارزیابیهای اولیه شامل بررسی اطلاعات فنی، بازرسی چشمی و میدانی و ثبت گزارشات فنی در کنار ارزیابی تفصیلی وضعیت سازه با استفاده از آزمایشهای تخصصی صورت می گیرد که در ادامه به طور کامل بررسی خواهند شد.

ارزیابی اولیه وضعیت سازه چگونه انجام میشود؟

در بخش ارزیابی اولیه سازه فرایند جمع آوری مشاهدات و داده های فنی به منظور تحلیل اولیه آن اجرا می گردد. هرچند گزارش ارائه شده پس از ارزیابی اولیه وضعیت سازه دارای ماهیتی کیفی بوده تا کمی، جهت حصول اطمینان از بررسی تمامی المان های آسیب دیده و ارائه مشاوره فنی می بایست مراحل این بخش به صورت سیستماتیک ارائه گردد.

- بررسی اسناد و مدارک فنی موجود: در این مرحله قبل از انجام بازدید فنی از ساختمان، متخصص سازه تمامی مدارک فنی و نقشههای مرتبط با سازه، ازبیلت را مطالعه و مورد وارسی دقیق قرار میدهد.

- بازدید تخصصی میدانی: در این مرحله و پس از مطالعات اولیه مدارک موجود، متخصص سازه با انجام بازدید، می تواند برآوردی نسبت به آسیب های سازه ای وارده را انجام دهد.

- شبیه سازی و تحلیل عددی: جهت شناخت دلایل آسیب های وارده و راهکارهای مورد نیاز جهت مقاوم سازی، سازه مورد نظر با استفاده از مدل های ساده اولیه مورد تحلیل و بررسی قرار می گیرد.

- ارائه گزارش محاسبات و نتایج تحلیل: در این بخش، گزارش فنی کاملی از وضعیت سازه به صورت کتبی به کارفرما جهت اتخاذ تصمیم مناسب و لزوم و یا عدم لزوم به انجام ارزیابی تفصیلی سازه ارائه می گردد.

ارزیابی تفصیلی وضعیت سازه چیست؟

هدف اصلی از انجام این مرحله از ارزیابی مشخص نمودن کفایت و مقاومت سازه و المانهای آن جهت استفاده مورد نظر و در برابر بارهای وارده می باشد. ارزیابی تفصیلی می تواند محدود به بخشی از ساختمان باشد و یا مفهوم سازه ای خاصی (نظیر باربری لرزه ای) را در کل سازه مد نظر قرار دهد. حهت اجرای ارزیابی تفصیلی مراحل زیر باید به صورت گام به گام برداشته شوند.

مراحل ارزیابی تفصیلی سازه چیست؟

- بررسی دقیق اطلاعات و مدارک فنی موجود: در این مرحله کلیه نقش ها و مدارک فنی مرتبط با سازه مورد نظر به صورت دقیق و با جزییات کامل توسط متخصص سازه مورد بررسی قرار می گیرد.

- بررسی سیستمی و علمی وضعیت سازه و آسیب شناسی: هدف از این مرحله شناخت هرگونه آسیب سازه ای شامل تخریب مصالح، تغییر شکل های بیش از اندازه در المان های سازه ای شامل خیز و جابجایی ستون و… می باشد.

- انجام انواع آزمایشهای تخصصی سازه بتنی: در این بخش متناسب با هدف مورد نظر از انواع تستهای مخرب و غیر مخرب (NDT) استفاده می گردد که در ادامه معرفی خواهند شد.

- تحلیل پیشرفته سازه مطابق استانداردهای بین المللی: به منظور تعیین دقیق پاسخ المان آسیب دیده، با هندسه موجود و بار اولیه بار دیگر مورد تحلیل و بازطراحی قرار میگیرند.

- ارائه گزارش فنی، دفترچه محاسبات و پیشنهاد راهکار ترمیم و مقاوم سازی سازه: در این مرحله نتایج حاصل از مراحل قبل با جزییات دقیق به کارفرما ارائه می گردد. همچنین متناسب با نیاز پروژه بهینه ترین راهکار ترمیم و مقاوم سازی به کارفرما پیشنهاد می گردد.

در این گزارش سعی شده است که با توجه به نقش بسیار پررنگ تعداد، نحوه انجام و بالاخره نتایج آزمایشات تخصصی انجام شده بر روی سازه موجود، در استراتژی کلی برنامه بهسازی ساختمان، به معرفی، نحوه استاندارد اجرا و کاربرد نتایج حاصل از آنها پرداخته شود. در ادامه آزمایشات قابل انجام بر روی المانهای سازههای بتنی معرفی خواهند شد.

آزمایشات قابل انجام بر روی بتن سختشده

آزمایشاتی که به منظور استخراج خصوصیات فیزیکی و شیمیایی المانهای سازهای و غیر سازهای ساختمانهای بتنی بر روی آنها انجام میشوند را با توجه به میزان اثر آنها بر سازه به 2 دسته کلی غیر مخرب و نیمه مخرب تقسیم میکنند. در ادامه به صورت مفصل به معرفی هریک پرداخته خواهد شد.

آزمایش های غیر مخرب بتن

به وسیله آزمایش های غیر مخرب بتن (NDT) {Non Destructive Testing} می توان مقاومت و تاب آوری المانهای سازه ای همچنین تغییرات در خواص مصالح نسبت به زمان و میزان باربری آن در آینده را با تکرار آزمایشات بر روی اعضا بدون برجا گذاری اثر تخریب در سازه بدست آورد. امروزه، آزمایشات غیر مخرب بتن برای ارزیابی مقاومت سازههای بتنی، قبل از تخریب آن به نام انجام هرگونه فرآیند ترمیمی بر روی سازه ها رواج بسیاری یافته اند.

آزمایشات غیر مخرب بتن، امکان ارزیابی مقاومت درجای سازه های بتنی را با اهداف مختلف زیر فراهم می آورند:

- کنترل کیفی سازههایی که اخیراً ساخته شده اند یا در حال ساخت هستند به منظور کاهش خسارات.

- کنترل عملکرد سازه ی موجود حهت پیشبینی وضعیت آنها در کاربری مورد نظر.

- ارزیابی و بررسی سازه قبل از انجام مقاوم سازی به علت قدمت یا تغییر کاربری آن دارد.

- ارزیابی مقاومت پسماند سازه به هنگامی که بخش قابل ملاحظهای از مقاومت سازه به علت سن زیاد، فرسایش، خوردگی و همچنین بلایای طبیعی یا خطای انسانی اعم از زلزله، آتش سوزی، گردباد از بین رفته است.

پر واضح است که تعیین مقاومت مستلزم ایجاد تنشهای مخرب می باشد، لذا واضح است که روش غیر مخرب نمی تواند به طور مستقیم مقاومت بتن را تعیین نماید و این کار باید توسط منحنی های کالیبره و تحلیلی برای هر نوع بتن مورد استفاده قرار گیرد. از میان روش های غیر مخرب می توان به روش چکش اشمیت (ارتجاعی)، روش سرعت امواج التراسونیک و تست هافسل اشاره نمود.

آزمایش چکش اشمیت براساس استاندارد ASTM C805

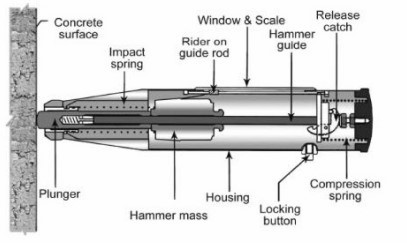

چکش اشمیت وسیلهای ساده است برای اندازه گیری خواص ارتجاعی (الاستیک) مصالح و بدست آوردن مقاومت فشاری بتن یا سنگ از روی سختی سطح میباشد که عمدتا برای سختی سطح بتن یا سنگ مورد استفاده قرار میگیرد. این وسیله توسط ارنست اشمیت (Ernst Schmidt) که یک مهندس سوئیسی بود ابداع شده است و در کلیه کشورها توزیع گردید. وسایل مورد نیاز برای آزمایش مقاومت فشاری با چکش اشمیت شامل: چکش بازتاب (اشمیت)، سنگ سنباده (به منظور سائیدن سطح بتن هوازده و همچنین مسطح کردن سطح بتن) و سندان یا صفحه فولادی از جنس فولاد بسیار سخت با قطر 15 سانتیمتر جهت کالیبراسیون چکش قبل از استفاده میباشد.

برای داشتن نتایج قابل اتکا و معتبر در آزمایش چکش اسمیت باید به موارد زیر توجه ویژه نماییم:

- ضخامت حداقلی عضو مورد آزمایش باید بیش از 100 میلیمتر می باشد.

- نواحی مورد تست نباید متخلخل و دارای ترک و پوسته شده و هوازده باشند.

- توجه کنیم که در نواحی ماله کشیده شده و زبر اعداد بزرگتری نسبت به مناطق قالب بندی شده می دهد.

مراحل آماده سازی سطح آزمایش چکش اشمیت :

قبل از انجام آزمایش باید موارد زیر را انجام دهیم.

- انتخاب سطحی مناسب به اندازه حداقل 15 سانتیمتر

- ساییدن محل آزمایش و مسطح کردن آن

- توجه به میزان رطوبت و میزان زبری سطح مورد آزمایش (نتایج آزمایشات بر روی سطح خیس عدد کمتری را در مقایسه با سطوح خشک می دهد همچنین اعداد نتایج در سطح زبر بیشتر از سطوح صاف خواهند بود)

- جهت انجام آزمایش بر روی سطوح کربناته باید از قبل به مدت 24 ساعت خیسانده شود و یا سطح کربناته برداشته شود.

توجه به این موضوع لازم است که نتایج حاصل از ازمایش بر روی بتن های روی سطح زمین با سایر بتن های قسمت های سازه ای نبایستی با هم مقایسه شوند.

توجه به موارد زیر در تفسیر نتایج بدست آمده از انجام آزمایش چکش اشمیت بر روی سطح بتنی بسیار حایز اهمیت است.

- نتایج تست بر روی سطوح یخ زده: نتایج آزمایش بر روی بتن یخ زده معمولا بسیار بالاتر از نتایج بر روی بتن در دمای طبیعی میباشد.

- درجه حرارت چکش در زمان تست: دمای مجموعه چکش اشمیت نیز تاثیر قابل توجهی بر روی نتایج دارد. (این تاثیر به ویژه در دمای کمتر از 18- سانتی گراد بیشتر خواهد بود)

- جهت قرارگیری چکش: انجام عمودی، افقی و یا حتی مایل آزمایش میتواند نتایج متفاوتی برای سطوح کاملا یکسان ارایه دهند.

- خطاهای ساخت چکش: چکشهای مختلف حتی ساخت یک کارخانه معمولا از یک تا سه واحد اختلاف دارند.

- کالیبره کردن و نگهداری از چکش: عدم نگهداری، کالیبراسیون و سرویس دستگاه میتواند عامل ایجاد خطا گردد.

- میزان رطوبت سطح بتن: همانگونه که مطرح شد، نتایج آزمایشات انجام شده بر روی سطوح مرطوب یا خیس معمولا کمتر از مقادیر آن بر روی همان سطوح ولی در حالت خشک هستند. عامل این موضوع خاصیت میرایی و دمپینگ قطرات آب موجود بر روی سطح میباشد.

- سطوح کربناته شده: در صورتی که سطح کربناته شدن بتن برداشته نشود، نتایج بدست آمده نمیتواند نمایانگر خواص بتن باشد.

- میزان زبری بتن: میزان زبری سطح نیز همانند وجود رطوبت آن میتواند نتایج را دچار تغییراتی نماید.

روش انجام آزمایش چکش اشمیت به چه صورت می باشد؟

جهت انجام آزمایش چکش اشمیت باید ابتدا پلانژر ( یا میله چکش) روی سطح قرار داده و با فشار دادن چکش به سطح اعداد نمایش داده شده پس از ضربه را قرائت نماییم. با فشار دادن چکش به سطح در واقع میله چکش به داخل بدنه فرو می رود. این عمل باعث فشرده شدن فنر داخل چکش و آزداد شدن نهایی آن می گردد. ضامن فنر در سطح انرژی تراکمی مشخصی آزاد شده و به وزنه ای که بالای پلانژر قرار دارد ضربه وارد می کند. ارتفاع بازگشت وزنه از روی خط کش قرائت می شود و به عنوان مقیاسی برای تعیین سختی و مقاومت به صورت غیر مستقیم استفاده می شود.

یکی از مزایای این وسیله قابل حمل بودن آن میباشد. جهت کالیبره کردن چکش نیز باید از آنویل (یا سندان صفحه فلزی ضخیم) استفاده گردد. نمونه مورد آزمایش باید معرف سنگ (بتن) مورد مطالعه باشد. بهتر است که از قطعات بزرگتر و ضخیم تر برای آزمایش استفاده شود تا نتایج بهتری بدست آید. چکش اشمیت باید روی مغزه های (54 میلی متر) یا بزرگتر و یا نمونه های بلوکی شکل که هر ضلع آنها حداقل 6 سانتی متر باشد مورد کالیبره قرار گیرد.

مراحل اجرای آزمایش چکش اشمیت

الف) چکش اشمیت باید قبل از استفاده حتما کالیبره شود. می توان از میانگین ده قرائت روی سندان استاندارد برای محاسبه و تعیین ضریب تصحیح استفاده نمود.

ب) سطح مورد آزمایش همانطور که قبلا نیز توضیح داده شد باید کاملا صاف و پرداخته شده باشد. این سطح و همچنین ماده سنگی زیر آن باید عاری از هر گونه ناپیوستگی موضعی مربوط به توده سنگ یا بتن باشند.

پ) قطعات جدا شده از نمونه را باید محکم به یک محل صلب محکم نمود تا نمونه در طی آزمایش از هرگونه تکان یا لرزش محفوظ باشد.

ت) مقدار سختی بدست آمده وابسته به راستای قرار گیری چکش میباشد.

همچنین باید توجه نمود که

- در هر سطح مورد بررسی آزمایش 10 بار انجام شود و فاصله هرکدام از هم 2.5 سانتیمتر کمتر نباشد و اگر سطح بتن خرد و شکسته شود آن نتیجه قابل قبول نیست. و باید حذف شوند

- تمامی اعدادی که بیش از 6 واحد با میانگین نتایج فاصله دارند حذف گردد.

- در صورتی که نتایج بیش از 2 نمونه حذف شود کل آزمایش باطل اعلام میگردد.

- در هر حالت مقدار انحراف چکش از راستای مورد نظر نباید بیشتر از مثبت و منفی 5 درجه باشد. در صورتی که امکان انجام آزمایش در هیچ یک از جهات ذکر شده نباشد می توان آزمایش را با زاویه ای دلخواه انجام داد و سپس نتایج را برای حالات قائم و یا افقی تصحیح نمود. منحنی تصحیح زاویه برخورد معمولا توسط کارخانه سازنده چکش ارائه می شود. زاویه قرارگیری چکش و هرگونه تصحیح انجام شده روی نتایج باید یادداشت و گزارش گردد.

ث) حداقل 20 مورد آزمایش جداگانه باید روی هر نمونه سنگ انجام گیرد تا نتایج قابل بررسی باشند.

آزمایش Half Cell (هافسل) بتن یا پتانسیل خوردگی در بتن مطابق استاندارد ASTM C876

به طور کلی خوردگی و زنگ زدگی قطعات فلزی و آرماتورها در بتن مسلح بیشتر در محیط های مرطوب و پهنه های ساحلی کشور در استانهای جنوبی بوشهر هرمزگان و سیستان و بلوچستان همچنین نواحی شمالی استانهای مازندران و گیلان مشکلات زیادی را برای دارندگان ساختمانهای بتنی ایجاد می کند که عمر مفید سازه ها را کاهش می دهد. دو عامل مهم در وقوع این پدیده، استفاده از بتن با کیفیت نامناسب و عدم توجه به شرایط محیطی رویارویی می باشد. در هر صورت لازم است در موارد ارزیابی ساختمان احتمان وقوع خوردگی و زنگ زدگی قطعات فلزی در بتن مسلح نیز مورد مطالعه قرار گیرد. به طور کلی میزان مقاومت اعضای بتن در برابر خوردگی به دو عامل مهم بستگی دارد:

- مقاومت بتن در مقابل نفوذ یون کلر که به ضخامت کاور بتن و میزان نفوذپذیری آن بستگی دارد.

- میزان مقاومت میلگرد در مقابل خوردگی که به تیپ فولاد مورد استفاده، شدت قلیائی بودن محیط داخلی بتن بستگی دارد. واکنش های انجام شده در این فرایند روی فولاد معمولا ممکن است منجر به از بین رفتن پیوند و باندینگ بین میلگرد و بتن شود و کارایی بتن مسلح را از بین ببرد.

آزمایش هافسل نیز همانند آزمایش چکش اشمیت در زمره آزمایشات غیر مخرب بتن دستهبندی میگردد. در واقع آزمایش هافسل برای تعیین پتانسیل خوردگی و زنگزدگی میلگردها در قطعات بتنی مسلح سازهها در محل ساختمان ارائه شده است. صحت نتایج حاصل از این آزمون مشروط بر این است که میلگردهای مورد بررسی در بتن دارای پوشش خاصی مانند اپوکسی یا روی نباشد. در این آزمایش در واقع میزان پتانسیل خوردگی فولاد در بتن با استفاده از سیستم نیم پیل و ولت متر با مقاومت ظاهری امپدانس حساس اندازه گیری میشود. این فراید و تجهیزات قابلیت شناسایی جریان یون متحرک در بتن بین بخشهای کاتدی و آندی را با اندازه گیری خطوط هم پتانسیل دارا می باشد.

در این فرایند فیزیکی–شیمیایی عضو بتن مسلح مانند یک الکترولیت عمل می کند و خطر زنگ زدگی به اختلاف پتانسیل اندازه گیری شده بستگی دارد. در این آزمایش باید محل تماس الکترود دستگاه با سطح بتن مورد آزمایش به خوبی خیس گردد تا اتصال جهت اندازهگیری اختلاف پتانسیل برقرار گردد. در این آزمایش طبق دستورالعمل از الکترود مس- سولفات مس استفاده می شود، اما می توان از الکترود کالومل اشباع یا الکترود نقره-کلرید نقره نیز استفاده کرد و نتایج بدست آمده را طبق استاندارد ASTM G3 تبدیل نمود. روش آزمون هافسل بویژه برای برنامه ریزی مقاوم سازی و یا پایش حفاظت کاتدی روش مناسبی است که از این رو پس از آزمایش های مورد نظر می توان جهت مقایسه با بتن شاهد و همچنین آزمایشهای دیگری همچون التراسونیک بتن و غیره طرح ریزی جهت مقاوم سازی و ارائه پیشنهادات جهت سطوح بتنی اقدام نمود.

تفسیر نتایج آزمایش هافسل چگونه است؟

به منظور دستیابی به نتایج مناسب در آزمایش هافسل باید میلگردها بصورت پیوسته اتصال داشته باشند و قطع این اتصال در آنها باعث اختلال در نتایج آزمون می گردد. توجه به این نکته ضروریست که این آزمایش فقط اختلاف پتانسیل موجود را اندازه میگیرد که پتانسیل خوردگی نام دارد و به هیچ وجه شدت خوردگی یا ریت خوردگی میلگرد را نشان نمیدهد. درهنگام انجام این تست به صورت آزمایشگاهی میلگرد را داخل یک استوانه بتنی قرار می دهند و بخش عمده ای از بتن را در داخل آب دریا یا آب نمک ( با غلظت های متفاوت) می گذارند و یک سر سیم را به میلگرد خارج از آب و الکترود را داخل آب دریا یا آب نمک قرار می دهند و ولتاژ را قرائت می کنند. نتایج بدست آمده از آزمایش هافسل را میتوان به کمک جدول زیر تفسیر نمود.

جدول 1. احتمال فعالیت خوردگی میلگردها بر اساس الکترود مس- سولفات مس در آزمایش هافسل

| احتمال فعالیت خوردگی میلگرد | کمتر از 10٪ | 50٪ | بیش از 90٪ |

| اختلاف پتانسیل خوردگی (میلی ولت) | بزرگتر از -200 | -200 تا -350 | کمتر از -350 |

با داشتن نتایج احتمال آغاز فعالیت خوردگی، میتوان برای مقاوم سازی نقاط آسیبپذیر سازه به سادگی برنامه ریزی نمود.

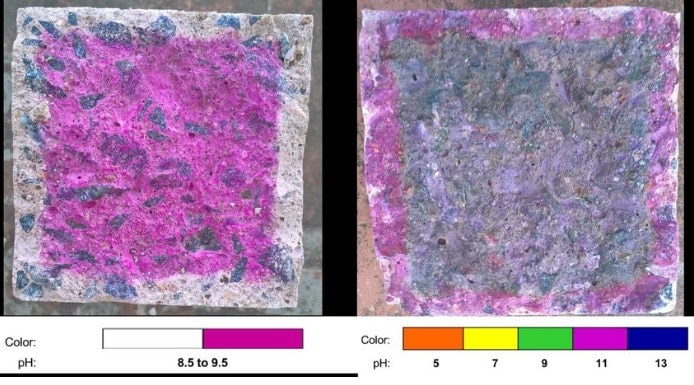

آزمایش تعیین عمق کربوناته شدن بتن

مفهوم اندازه گیری عمق کربناسیون بتن، در واقع اندازه گیری میزان نفوذ دی اکسید کربن به درون عضو بتن است. نفوذ کربونات به داخل عضو بتن در صورت حضور رطوبت و ترکیب آنها با هیدروکسید سدیم باعث کاهش قابل توجه PH بتن از مقدار 13 به 10 میشود. اگر شدت نفوذ دی اکسید کربن به داخل عضو بتنی افزایش یابد و به سطح آرماتور برسد، لایه منفعل و محافظ سطح میلگردها تخریب شده و خوردگی آنها آغاز می شود. همچنین CO2 نفوذ یافته به داخل بتن با آلومینات سیلیکات کلسیم هیدراته شده واکنش می دهد و خیمر C-S-H را در کنار کربناسیون قرار می گیرد. خمیر حاصل پس از واکنش به کلسیم کربنات تجزیه می شود که کربوناسیون نام دارد. در اثر کربناسیون، ظرفیت پیوند شیمیایی ترکیبات سیمان داخل بتن کاهش می یابد و در نتیجه کلریدهای آزاد افزایش می یابند.

افزایش تعداد کلریدها خطر خوردگی آرماتور نیز افزایش خواهد داد. عمق نفوذ دی اکسید کربن از قانون اول فیزیک تبعیت می کند.

در این آزمون بررسی وجود کربناسیون بتن از شناساگر فنل فتالئین برای تعیین عمق کربناسیون در المان بتنی استفاده کرده اند. این محلول شامل 30 درصد فنل فتالئین در ۷۰ درصد اتیل الکل میشود که برای اسپری کردن بر روی سطح ترک خورده بتن آماده میشود. کلیات این آزمایش شامل اسپری کردن محلول فنل فتالیین بر سطح بتن تازه می شود. محلول فنل فتالئین به رنگ بنفش است اما وقتی بر سطح بتن تازه پاشیده می شود، عمق کربناته شده بتن، بی رنگ می شود. به کمک گذارههای زیر میتوان مشاهدات پس از اسپری کردن محلول فنل فتالین تفسیر نمود:

- اگر PH محلول نفوذ کرده کمتر از ۷.۵ باشد درصد کربناسیون صد درصد است.

- اگر PH بین ۷.۵ تا ۹ باشد، درصد کربناسیون بین ۵۰ تا ۱۰۰ درصد می باشد.

- اگر PH بین ۹.۵ تا ۱۱.۵ باشد، درصد کربناسیون بین ۰ تا ۵۰ درصد است.

- در صورتی که PH بیشتر از ۱۱.۵ باشد نمونه کربناته نشده است.

آزمایش رادیوگرافی بتن چگونه انجام میشود؟

آزمون رادیوگرافی شامل بررسی نمونه بتنی بوسیله امواج رادیویی بهمنظور بررسی شرایط داخلی و زیر سطح بتن در اعضای ساختمانی است. آزمون رادیوگرافی اعضای بتنی در دسته آزمونهای غیر مخرب طبقه بندی میشود که بهواسطه آن میتوان موقعیت میلگردها و سایر قطعات فلزی، منافذ در عضو و موقعیت کابلهای تحت تنش و همچنین انواع آسیب دیدگی که منجر به ایجاد حفره میشوند را تعیین کرد.

آزمون رادیوگرافی بوسیله عبور اشعه ایکس یا گاما در المانهای بتنی مورد نظر انجام میشود. قسمتها و بخشهای مختلف یک عضو بتن مسلح مانند آرماتورهای و فولادی، بتن و منافذ مقادیر متفاوتی از این اشعه را جذب میکنند بنابراین آثار هر یک بر نتایج این تست متفاوت خواهد بود. میزان بالای حساسیت نوار رادیوگرافی به اشعه مذکور باعث میشود بتوان از آن برای ثبت نواقص بتن و میلگردها و سایر قطعات فلزی استفاده نمود. این به آزمایشگر امکان تشخیص و تعیین دقیق موقعیت میلگردها، منافذ و ترکها را میدهد.

تجهیزات مورد نیاز جهت انجام تست رادیوگرافیب بتن

تجهیزاتی که برای انجام آزمایش رادیوگرافی نیاز است به شرح زیر است:

- چشمه تولید اشعه ایکس با گاما

- فیلم رادیوگرافی برای ثبت نواقص میلگردهای فولادی

روش انجام تست رادیوگرافی

همانگونه که پیشتر ذکر شد، در آزمون رادیوگرافی از نفوذ اشعه ایکس یا گاما در بتن و استفاده از یک نوار حساس به اشعه برای ثبت نواقص در ااعضای بتنی استفاده میشود. المان بتنی تحت آزمایش باید بین چشمه تابش اشعه و آشکارساز (نوار حساس) قرار گیرد تا تصویر حاصل از عبور اشعههای تابش داده شده بر روی نوار قابل تفسیر شود. با عبور اشعه از داخل عضو، شدت آن بسته به ضخامت، چگالی و قدرت جذب عضو کاهش مییابد. المانهای فلزی و آرماتورهای فولادی به دلیل تراکم بیشتر نسبت به قطعات سنگی و بتنی انرژی بیشتری به نسبت آنها را جذب میکنند و روی نوار بهصورت ناحیه روشنی

(کمرنگ) نمایش داده میشوند. ترکها و منافذ نیز اشعه کمتری جذب میکنند و روی نوار بهصورت ناحیه تاریک (پررنگ) نشان داده میشوند. ترکهایی که موازی با راستای تابش اشعه باشند سریعتر ترکهایی که عمود بر راستای تابش هستند، قابل شناسایی هستند بنابراین بهتر است رادیوگرافی در چند جهت تکرار شود.

از لحاظ فنی قابلیت نفوذ اشعه ایکس قابل حمل محدود است و برای اعضایی یا ضخامت کمتر از ۳۰۰ میلیمتر استفاده میشود. اشعه گاما ناشی از زوال رادیواکتیوی ایزوتوپهای ناپایدار است و منبع اشعه گاما را نمیتوان خاموش کرد. در صورت عدم استفاده از این تجهیزات باید اقدامات حفاظتی گستردهای انجام داد. برخی از اشعهی گاما میتوانند تا عمق ۴۵۰ میلیمتری نفوذ کنند. برای المانهای سازهای ضخیمتر یک سوراخ در عضو حفر و منبع در آن قرار داده میشود.درنهایت باید برای اجتناب از ریسک ناشی از برخورد اشعهی مورداستفاده با بدن استفاده کنندگان، اقدامات احتیاطی باید انجام شود.

محدودیتهای تست رادیوگرافی

انجام آزمون رادیوگرافی در ارزیابی ضخامت عضو بتنی دارای محدودیتهایی میباشد که در ادامه به آنها میپردازیم. یکی از دلایل این محدودیتها این است که تجهیزات بزرگ و سنگینی برای تولید و ساطع کردن اشعه ایکس موردنیاز است. استفاده از این تجهیزات دشوار و زمانبر است که گاهی باعث افزایش هزینههای آزمایش میشود.علاوه بر این موارد باید به دلیل وجود اشعهی پراکنده از یک سیستم محافظتی در ارزیابی المانهای بتنی ضخیم استفاده کرد تا نتایج حاصله قابل تفسیر باشند.

کاربردهای تست رادیوگرافی

- مشخص نمودن موقعیت میلگردها در المانهای بتنی. از این قابلیت علاوه بر تعیین خرابیهای زیر سطح بتن میتوان جهت مشخص کردن حضور و یا عدم حضور میلگرد، تعیین نقاط مناسب کرگیری، تعیین نقاط مناسب جهت سوراخکاری و کاشت میلگرد استفاده نمود که بسیار در بحث مقاوم سازی پر اهمیت است.

- اندازهگیری قطر میلگرد و عمق مدفون آن. این قابلیت در مواردی که نقشههای اولیه ساختمان مورد بررسی موجود نیست میتواند اطلاعات بسیار ارزشمندی را در اختیار طراح ترمیم و مقاومسازی دهد. آرایش و سایز میلگردهای موجود در دیواره و سایر اجزای ساختمان بتنی در تعیین مقاومت و سختی فعلی سازه بسیار تاثیرگذارند.

- شناسایی حفرهها، سوراخها، ترکها و مصالح نامرغوب. از این قابلیت میتوان برای مشخص کردن محل نشت در مخازن بتنی حاوی سیال، گالریهای سازههای هیدرولیکی و سایر نقاط سازه که اندازه بازشدگی ترک در آنها حائز اهمیت میباشد استفاده نمود.

- شناسایی گروت در المانهای پس کشیده و تغییرات چگالی بتن. از آنجایی که شناسایی نقاط فشرده شده و آسیبپذیر در سازههای بتنی پسکشیده با چشم غیر مسلح و سایر تجهیزات نظارتی قابل شناسایی نمیباشد، بکارگیری روشهای رادیوگرافی به عنوان تنها گزینه بازرسی مطرح میشود.

- بازرسی اتصالات جوشی در خطوط لوله و پایپ رکها

- تشخیص ناپیوستگیها و ایرادات در جوش و اتصالات

- تعیین میزان خوردگی داخلی و خارجی لولهها و سایر اعضای فلزی

تست التراسونیک بتن مطابق استاندارد ASTM C597

آزمایش التراسونیک بتن یا آزمایش سرعت پالس فراصوت {Ultrasonic Pulse Velocity Test} به طور خلاصه آزمایشUPV، یک روش غیر مخرب و موثر برای کنترل کیفیت مواد بتنی و تشخیص آسیبهای موجود در المانهای سازه است. در گذشته، این روش فقط برای کنترل کیفیت مواد همگنی نظیر فولاد و اتصالات جوشی مورد استفاده قرار میگرفت اما با پیشرفت تکنولوژی، امکان به کارگیری آزمایش UPV برای ارزیابی سازههای بتنی نیز فراهم شده است.

این آزمایش، با استفاده از یک وسیله مخصوص و مطابق با استاندارد ASTM C597 اجرا میشود. اصول کار این نوع تست بر این اصل استوار است که ضربه بر یک جسم جامد و صلب، سه نوع موج مختلف تولید میکند. نوع اول امواج سطحی هستند که دارای جابجایی ذرات در آنها بیضوی میباشند و کندترین نوع از حیث سرعت انتقال انرژی میباشند.

در صورتی که امواج برشی و عرضی با جابجایی ذرات در زوایای قائم به سمت حرکت، سریعتر از نوع اول هستند. امواج طولی نیز دارای جابجایی ذرات در جهت حرکت (که گاهی به امواج فشاری معروف است) مهمترین امواج هستند زیرا سریعترین موجها بوده و به طور کلی اطلاعات مفیدتر و کاملتری را ارائه میکنند. مبدلهای الکترواکوستیکی در اصل چشمه تولید این امواج هستند. انواع دیگر موچ به دلیل سرعت پایین انتقال آنها به طور کلی تداخل چندانی در نتایج حاصله ایجاد نمیکند. در این آزمایش زمان عبور امواج صوتی در یک محیط اندازه گیری و سپس با خواص کششی و تراکم مصالح مرتبط میشوند.

زمان عبور امواج التراسونیک، شرایط داخلی ناحیه مورد آزمایش را نشان میدهد. به طور کلی، برای یک مسیر مشخص، زمان عبور بیشتر نشان دهندهی وجود ایرادات و نواقص در بتن و بطور کلی کیفیت پایین آن است، در حالی که زمان عبور کمتر نشان دهنده بتن مرغوب تر و با ایرادات کمتر میباشد. هنگامی که موج التراسونیک درون ناحیه آزمایش گسترش مییابد، موج در مرز ناهنجاریها منعکس شده و منجر به افزایش زمان عبور میشود. این باعث میگردد که زمان انتقال (موجهای پایینتر) در بتن باکیفیت پایین، بیشتر و زمان انتقال(سرعت موج بالاتر) در بتن باکیفیت بالا، کمتر باشد.

همانگونه که ذکر شد دستگاه آزمایش التراسونیک با ارسال موجهای صوتی به درون محیط بتن و اندازهگیری سرعت عبور موج، رابطه بین زمان حرکت موج صوتی با خواص الاستیک و چگالی ماده را به دست میآورد. از کاربردهای این آزمایش بتن میتوان به موارد زیر اشاره کرد:

کاربردهای آزمایش اولتراسونیک روی بتن

- ارزیابی یکنواختی و همگنی المان بتنی

- اندازهگیری عمق ترکهای سطحی

- تعیین سرعت پالس

- بررسی کیفیت بتن

- پیشبینی مقاومت فشاری بتن از سرعت امواج عبوری

- اندازه گيري تغييرات خواص بتن با گذشت زمان

- تعيين مدول ارتجاعي و ضریب پواسون دیناميكي

اما مزیت اصلی آزمایش UPV، امکان تعیین و تشخیص نقایص زیر سطح بتن است. البته در صورت وجود میگرد، حفره و ترک، نتیجه آزمایش تحت تاثیر قرار خواهد گرفت.

در آزمایش مبدلهای UPV باید با سطح بتن کامل تماس داشته باشند، در غیر این صورت هوای محبوس بین مبدل و بتن ممکن است موجب خطای اندازه گیری و ثبت نتایج غیر قابل اتکا شود. یکی از دلایل این امر این است که تنها مقدار بسیار ناچیزی از انرژی موج دریافتی در یک اتصال ضعیف انتقال مییابد. از همین رو و به دلیل کاهش خطای دریافت اطلاعت توسط گیرنده ها معمولا از کوپلنت استفاده میگردد. کوپلنت مادهای است معمولاً مایع که فرآیند انتقال انرژی فراصوتی از مبدل به قطعهی مورد آزمون را تسهیل مینماید.

کوپلنت های مختلف میتوانند برای از بین بردن حبابهای هوا و اطمینان از اتصال خوب بین بتن و گیرنده استفاده شوند. بهتر است که لایه کوپلنت تا حد ممکن نازک در نظر گرفته شود تا نتایج کمتر تحت تاثیر قرارگیرند. پارامترهای موثر بر نتیجه آزمون التراسونیک شامل خواص سنگدانه ها، نوع سیمان، نسبت آب به سیمان، طرح اختلاط و سن بتن می باشند. همچنین وجود میلگرد در مسیر پالس (موج) تاثیر بسزایی در سرعت انتقال پالس التراسونیک دارد. با درنظر گرفتن این فاکتورها طی تحلیل، روش های التراسونیک روش بسیار خوبی برای ارزیابی غیریکنواختی و دوام بتن به صورت ساده، اقتصادی و موثر هستند.

همانگونه که ذکر شد سرعت امواج التراسونیک در بتن تحت تاثیر عوامل مختلفی تغییر می کند. که در ادامه بطور خلاصه به هریک اشاره خواهد شد:

- سن قطعه بتنی

- میزان رطوبت در محیط

- نوع، مقدار و سختی سنگدانه مورد استفاده

- وجود ریز ترک ها

- وجود میلگرد و جهت آن

در نهایت باید گفت که برای انجام یک آزمایش التراسونیک قابل اعتماد، سطح بتن باید تمیز و بدون گرد و غبار یا روغن باشد برای ایجاد یک اتصال ایدهآل بین بتن و مبدلهای UPV بایستی ازکوپلنت مناسب استفاده گردد. از آنجایی که سرعت حرکت موج در فلز بسیار بیشتر از بتن است، باید به حضور مقدار میلگرد در بتن مسلح توجه ویژه داشت. تفسیر نتایج آزمایش این آزمایش در بتن مسلح دارای میلگرد تقویتی زیاد تا حدی دشوار است.

روش های نیمه مخرب

در روش های نیمه مخرب، با به جا گذاشتن تخریب جزئی در سازه که البته ساختار و عملکرد سازه ای را مختل نمی کند، می توان به روشی دقیقتر نسبت به روشهای غیرمخرب مقاومت بتن را مورد ارزیابی قرارداد. بنابراین تمام آزمایشات متعلق به این گروه باعث به وجود آمدن خسارات اندکی در سازه می گردند. بنابراین در طرح و اجرای این آزمایشات می بایست دقت کافی را به عمل آورد تا بتوان با ترمیم بخش های آسیب دیده مانع از تحت تأثیر قرار گرفتن دوام بتن گردند.

در این روش ها از آنجایی که پارامتر اندازه گیری شده با مقاومت بتن در ارتباط می باشد، نسبت به روش غیر مخرب از درجه اهمیت و اعتبار بیشتری برخوردار است. همچنین باید به این نکته اشاره نمود که منحنی کالیبراسیون برای این دست از آزمایشات نسبت به متغییرهایی که وابسته به وضعیت بتن و نسبت های اختلاط است حساسیت کمتری دارند که معمولا بیشتر مطلوب طراحان مقاوم سازی هستند. معایب اصلی این روش ها شامل مشکلات مربوط به ایمن ماندن سازه (بخصوص در مورد سازه های پیش تنیده چراکه بریده شدن کابل پیش کشیده شده میتواند عواقب وحشتناکی داشته باشد)، محدودیت تعداد آزمایشات مکرر که بتواند بر روی یک عضو بدون کاهش جدی مقاومت انجام گردند و هزینه بالای انجام آزمایش می باشد.

همانگونه که ذکر شد در روشهای مخرب (Destructive Testing) با به جا گذاشتن تخریب جزئی در سازه که البته ساختار سازه ای را مختل نمی کند، می توان به نوعی مقاومت بتن را مستقیما مورد ارزیابی قرار داد. از میان روش های نیمه مخرب می توان به کرگیری از عضو بتنی، مقاومت نفوذ، pull out و pull off اشاره نمود.

در انتخاب روش مناسب در ارزیابی مقاومت فشاری بتن درجا، پارامترهای زیادی می توانند تأثیرگذار باشند که از بین آنها می توان به نوع روش، دقت، هزینه و زمان انجام آزمایش اشاره نمود. در ادامه به معرفی برخی از مهمترین تستهای نیمه مخرب المانهای بتنی پرداخته خواهد شد.

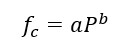

آزمایش استاندارد برای تعیین مقاومت فشاری نمونه های استوانه ای بتن ASTM C39-86

این آزمایش روش تعیین مقاومت فشاری نمونه های استوانه ای بتن مانند مغزه های استوانه ای یا نمونه های تهیه شده توسط قالب های استوانه ای را شامل می شود. این روش برای بتن هایی که وزن مخصوص آنها بیش از 800 کیلوگرم بر مترمکعب است، مورد استفاده قرار می گیرد. نتایج این آزمایش در واقع یک ایدهی کلی از تمامی مشخصات بتن به ما ارائه میدهد. با همین آزمایش می توان تشخیص داد که بتن به حد کافی مناسب کار ما هست یا خیر. مقاومت فشاری بتن به عوامل مختلفی هم چون نسبت آب به سیمان، مقاومت سیمان، کیفیت مواد بتن، کنترل کیفیت در طول تولید بتن و غیره بستگی دارد. بنابراین میتوان از نتایج آزمایش استاندارد تعیین مقاومت فشاری نمونهها به عنوان یکی از مهمترین ابزارهای مهندس طراح ترمیم در پروسه بهسازی (مقاوم سازی) بنا یاد کرد.

خلاصه روش آزمایش تعیین مقاومت فشاری نمونه های استوانه ای بتن

این روش از اعمال بار محوری فشاری به نمونه های استوانه ای یا مغزه های استوانه ای با نرخی مشخص (بر اساس استاندارد)، تا گسیخته شدن نمونه تشکیل می شود. مقاومت فشاری از تقسیم حداکثر بار تحمل شده توسط نمونه بر سطح مقطع آن به دست می آید. چون مقاومت برای بتن ساخته شده با مصالح مشخص یک خاصیت ذاتی و اساسی می باشد، لذا باید به اهمیت تعیین مقاومت فشاری بتن توجه خاصی مبذول گردد. همانگونه که ذکر شد، مقادیر به دست آمده برای مقاومت بتن به عواملی همچون شکل نمونه، روش مخلوط کردن، نحوه عمل آوری، روش نمونه گیری، نحوه قالب گیری، نحوه ساخت و سن نمونه بستگی دارد.

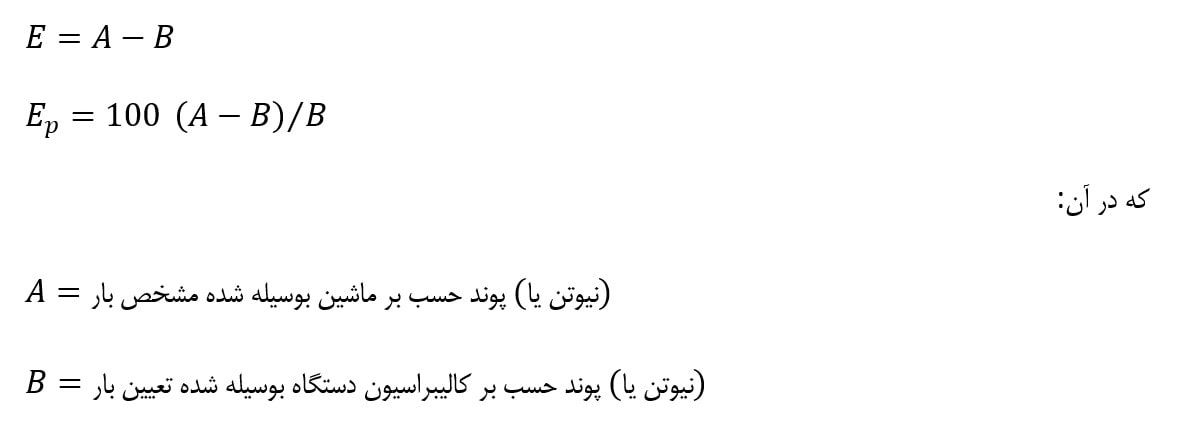

نتایج این آزمایش می تواند به عنوان اساسی برای کنترل کیفیت بتن، نسبت های اختلاط بتن، روش مخلوط کردن و ریختن بتن و مطابقت آن با مشخصات و همچنین ارزیابی اثرات مواد افزودنی، Admixtures، لزوم مقاوم سازی و مواد مشابه دیگر روی بتن، به کار برده شود.دقت ماشین آزمایش باید مطابق شرایط زیر باشد.

- درصد خطای تعیین بار در محدوده پیش بینی شده برای کاربرد ماشین نباید از ±1 درصد بار نشان داده شده تجاوز کند.

- دقت ماشین آزمایش باید بوسیله پنج بار آزمون در چهار مرحله افزایش بار تقریباً مساوی مورد بررسی قرار گیرد. تفاوت بین دو بار آزمون متوالی نباید بیش از یک سوم تفاوت بین حداکثر و حداقل بار آزمون باشد.

- بار آزمون مشخص شده بوسیله ماشین و باری که از قرائت دستگاه کالیبراسیون بدست می آید، باید در هر نقطه آزمون ثبت گردد. با استفاده از اطلاعات حاصله، مقدار خطا و درصد آن به صورت زیر تعیین می گردد.

خصوصیات نمونههای استاندارد:

- اگر قطر نمونه در یک قسمت بیش از 2 درصد با قطر آن در هر قسمت دیگر تفاوت داشته باشد، نباید آن را مورد آزمایش قرار داد.

- ته نمونه نباید از امتداد عمود بر محور آن بیش از 0.5 درجه منحرف باشد (تقریباً معادل 3 میلیمتر در 300 میلیمتر). در صورتیکه دو انتهای نمونه بیش از 0.05 میلیمتر ناصاف باشد، باید مطابق روش عملی ASTM C617 پوشش داده شود یا سطوح آن سمباده زده شود. قطر نمونه که برای محاسبه سطح مقطع آن بکار برده می شود، باید با دقت 0.25 میلیمتر تعیین گردد. قطر نمونه را از میانگین گیری مقادیر اندازه گیری شده در وسط نمونه و در دو امتداد عمود بر هم تعیین می کنند.

- تعداد نمونه های استوانه ای که قطر متوسط آنها اندازه گیری می شود را می توان یه یک نمونه در هر رده نمونه، یا سه نمونه در روز کاهش داد.

- وقتی نسبت طول به قطر نمونه کمتر از 1.8 یا بیش ار 2.2 باشد، یا وقتی حجم استوانه از اندازه گیری ابعاد آن تعیین می گردد، باید طول آن با دقت 0.05 قطر اندازه گیری شود.

محاسبات مربوطه

- مقاومت فشاری نمونه از تقسیم حداکثر بار اعمال شده به سطح مقطع آن تعیین می گردد. نتیجه باید با دقت 69 کیلوپاسگال ذکر شود.

- اگر نسبت قطر به طول نمونه کمتر از 1.8 است، نتیجه به دست آمده در قسمت 7-1 را با اعمال ضرایب زیر تصحیح کنید: (این ضرایب تصحیح را می توان برای بتن سبک با وزن واحد حجم 1600 تا 1920 کیلوگرم بر مترمکعب و بتن معمولی بکار برد.ضرایب اصلاح نباید از درونیابی بین مقادیر جدول تعیین شود. این ضرایب برای مقاومت های 13.8 تا 41.4 مگاپاسگال قابل استفاده است)

| 1 | 1.25 | 1.5 | 1.75 | |

| 0.87 | 0.93 | 0.96 | 0.98 | ضریب اصلاح |

لازم به ذکر است که انجام آزمایش تعیین مقاومت فشاری بر روی نمونههای استخراج شده از نقاط مختلف سازه، یکی از مهمترین و در عین حال قابل اتکاترین روشهای کسب اطلاعات از وضعیت موجود سازه میباشد. در این روش معمولا طراح طرح مقاومسازی بر اساس تجربیات قبلی و دید مهندسی نقاطی را بر روی سازه جهت کرگیری و برداشت نمونه تعیین مینماید. پس از این مرحله کرگیری و برداشت نمونه و به تبع آن بستهبندی و حمل آن آزمایشگاه مطابق استاندارد انجام خواهد شود تا با بدست آوردن میزان مقاومت فشاری نمونهها تصویر دقیق و واضحی از وضعیت موجود سازه تهیه گردد.

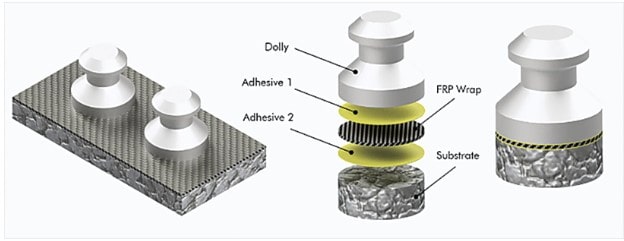

تست pull off بتن بر اساس استاندارد ASTM–C1583

تست pull off بتن (بیرون کشیدگی بتن) یکی دیگر تست های غیر مخرب بتن بوده که برای تخمین مقاومت بتن در اواسط سال 1970 در دانشگاه بلفاست و کویینز انجام شد و قابلیت اطمینان آن مورد ارزیابی قرار گرفت و منجر به ساخت اولین دستگاه تجاری با عنوان Limpetگردید.

آزمون pull-off یا بیرون کشیدگی، یک تست بتن کارگاهی برای ارزیابی مقدار نیروی کششی مورد نیاز برای کشیدن دیسک چسبیده به سطح بتن با رزین اپوکسی یا پلی استر مناسب که مقاومت آن از مقاومت کششی بتن بیشتر است می باشد . به این دیسک فلزی دالی نیز گفته می شود. بتن متصل به دالی به آرامی تا زمان گسیختگی تحت کشش قرار می گیرد. جهت جلوگیری از اثرات خرابی سطح بتن بر نتایج آزمایش و نیز به منظور ارزیابی چسبندگی نواحی تعمیری می توان از کرگیری با عمق محدودی در آزمایش استفاده کرد. قبل از این کار باید سطح بتن با کاغذ سمباده کاملاً صاف و تمیز شود سپس چسب در این ناحیه به سطح بتن آغشته می شود و دالی روی آن قرار می گیرد. بعد از گیرش کامل چسب نیروی کششی توسط دستگاه لیمپت به دیسک اعمال می شود. عمل افزایش نیروی کششی باید به آرامی صورت گیرد. لذا آنقدر نیرو وارد می کنیم تا یک قطعه بتن از سطح آن جدا شود و شکست اتفاق بیافتد. پرکاربرد ترین تست pull off تست چسب 007 می باشد. در این تست دیسک بوسیله چسب با مقاومت بالابه بتن می چسبد و سپس توسط اهرم به آرامی کشیده می شود.

این روش آزمون پیشنهادی، تنشی کششی را به دالی و متعاقبا بتن اعمال می کند که کفایت بتن موجود و نیاز آن برای تعمیر و یا مقاومت پیوند بین لایه ای و یا مقاومت کششی مواد تعمیراتی مانند لایههای FRP را ارزیابی میکند. تنش کششی در این آزمون، محل گسیختگی و مقدار تنش گسیختگی را نیز مشخص می کند. همچنین، روش آزمون ممکن است برای ارزیابی قدرت چسبندگی مواد چسبنده استفاده شود. آزمایش Pull Off به دو روش سطحي و مغزه جزئي انجام مي گيرد . در روش سطحي، دالی ( دیسک فلزي فولادي یا آلومينيومی) مستقيماً بر روي سطح بتن چسبانده مي شود. در این حالت فقط سطح بتن تحت تنش قرار دارد. در این حالت نتایج بدست آمده با مقاومت كل بتن رابطه غیر مستقیمی خواهد داشت. در روش مغزه جزئي، ابتدا مغزه گيري کم عمق (مغزه اي كه از بتن جدا نشده است) انجام مي شود و سپس دیسک فلزي با چسب مخصوص روي سطح مغزه چسبانده مي شود. مزیت این روش، ایجاد سطح گسيختگي در عمق بتن و داشتن نتایج قابل اتکاتر است.

براي چسباندن دالی به سطح بتنی از چسب رزین اپوكسي مخصوص پرمقاومت استفاده مي شود. دیسك فلزي (دالی) باید سطحي كاملاً صاف و تمیزی داشته باشد. سيستم بارگذاري به دیسك متصل مي شود و نيروي كششي به صورت کاملا عمودي بر سطح مشترك بتن و دیسك اعمال مي گردد و تا لحظه گسیختگی ادامه دارد.

قبل از انجام آزمایش به منظور ایجاد سطحي صاف و هموار، سطح بتن، سندبلاست شده یا با كاغذ سنباده سایيده مي شود و سپس از آلودگي ها، چربي ها و رطوبت پاك مي گردد تا نتایج تحت تاثیر وجود آنها قرار نگیرد. اگر سطح مرطوب باشد ممكن است بوجود آوردن پيوستگي دشوار باشد. بعد از گيرش و سخت شدن چسب، دستگاهي تحت نام داینا، بر روي سطح بتن قرار مي گيرد و نيروي كششي را به دیسك وارد مي شود. نرخ اعمال نیروی کششی به دالی 3 مگاپاسكال بر دقيقه میباشد و به آرامي افزایش مي یابد تا زماني كه بتن درست در زیر سطح گسيخته شود. در انتها مقاومت اسمي Pull Off از تقسيم نيروي گسيختگي بر سطح مقطع دیسك یا مغزه محاسبه مي شود.

مراحل انجام تست Pull Off

- محل و سطح مورد تست pull off را آماده و کاملا تمیز نمایید.

- از یک مته کر گیری برای سوراخ کردن سطح بتن آماده شده یا مواد تعمیراتی موجود در بتن (لایه FRP) سیستم ترکیبی استفاده کنید.

- با استفاده از اپوکسی با مقاومت بالا دالی را به روی حفره ایجاد شده محکم کنید.

- توسط دستگاه تست pull off، از طریق دیسک صلب یک بار کششی عمود بر صفحه اعمال نمایید

- مقاومت نهایی اتصال کششی، به عنوان بار شکست تقسیم بر مساحت سطح مقطع هسته گزارش و نوع حالت شکست نیز شناسایی می شود.

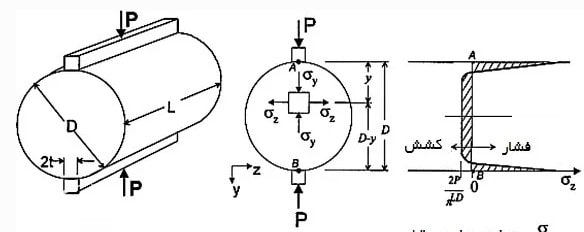

رابطه بین مقاومت فشاری و مقاومت Pull off

رابطه زیر ارتباط مقاومت فشاری بتن و مقاومت Pull off را نشان می دهد:

که در آن fc مقاومت فشاری بتن بر حسب کیلوگرم بر سانتی متر مربع، P مقدار مقاومت Pull Off بر حسب کیلوگرم بر سانتی متر مربع و a, b ضرایب تجربی هستند که بسته به نوع بتن و شرایط آزمایش متغییرند.ناسب شرایط سازه ای و اجرایی می باشد.

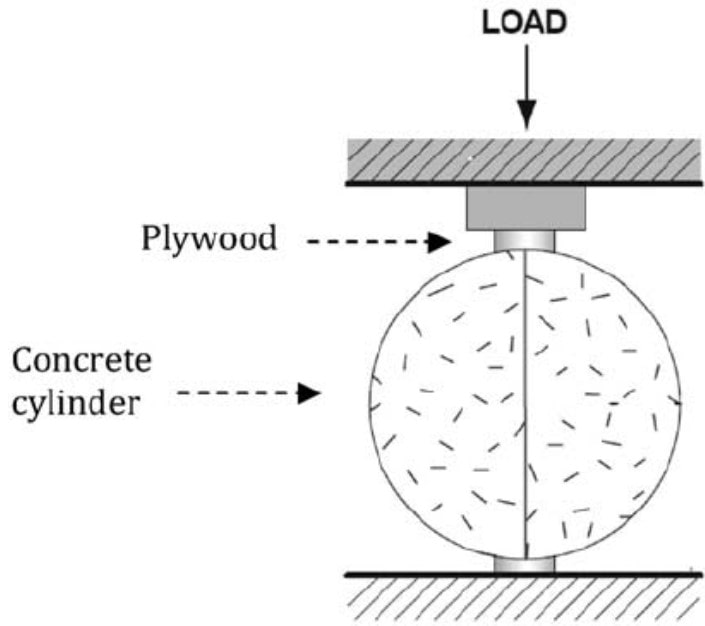

آزمایش مقاومت کششی بتن یا تست برزیلی بر اساس استاندارد ASTM C496

اگر چه در فرایند طراحی سازههای بتنی به هیچ وجه بر روی مقاومت کششی این مصالح حساب نمیشود و فرص میگردد که کل نیروی کششی توسط میلگرد تحمل میگردد، ولی دانستن مقاومت کششی بتن در تخمین نیرویی که آن ترک ها در المان بتنی توسعه می یابند، با ارزش است. عدم بوجود آمدن ترک در حفظ تداوم بسیاری از سازه های بتنی حاوی سیالات و همچنین در بحث جلوگیری از خوردگی میلگردهای فولادی حائز اهمیت میباشد. ننابراین داشتن اطلاعات مربوط به میزان مقاومت کششی بتن در بحث مقاومسازی ساختمانهای موجود نیز میتواند به طراح بهسازی در ارایه طرح بهینه و همچنین افزایش عمر سازههای در معرض شرایط سخت محیطی کمک شایانی نماید.

همچنین مقاومت کششی بتن در سازههای بتنی غیر مسلح مانند سدها تحت شرایط زلزله بسیار حائز اهمیت میباشد. همچنین سطح مقاومت کششی بتن سازههای دیگری نظیر روسازی جادهها و فرودگاهها بر اساس مقاومت خمشی آنها از پارامترهای مهم بخش طراحی درنظر گرفته میشود.آزمایش تعیین مقاومت کششی معمولا بر روی نمونه استوانهای (به ندرت مکعبی) انجام می گیرد.

در این آزمایش به منظور دستیابی به نتایج مناسب، ماکزیمم بار اعمال شده در زمان گسیختگی که توسط دستگاه آزمایش نشان داده می شود را ثبت شده و به نوع گسیختگی و ظاهر بتن نیز توجه میشود. بر طبق بند ۶-۱ استاندارد شماره ۶۰۴۷ ایران مقاومت کششی دو نیم شدن آزمونه به کمک رابطه زیر محاسبه می شود.

![]()

در رابطه اخیر T مقاومت کششی دو نیم شدن کیلو پاسکال (کیلوگرم بر سانتی متر مربع) ، P ، حداکثر بار اعمال شده، کیلو نیوتن (کیلوگرم) L طول آزمونه، و d قطر آزمونه میباشند.

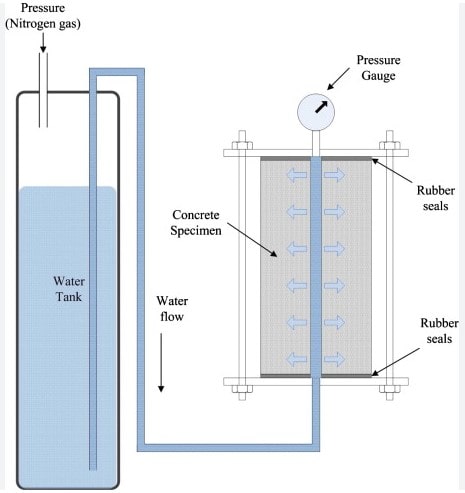

آزمایش نفوذپذیری بتن در مقابل آب

نفوذپذیری بتن در برابر آب، خوردگی ناشی از کربناته شدن و … از جمله عوامل بسیار تاثیرگذار در دوام بتن است. منظور از دوام بتن، توانایی آن برای مقابله با عوامل جوی، حملات شیمیایی، سایش، فرسایش و هرگونه فرآیندی که منجر به زوال و خرابی و کاهش طول عمر مفید و بهره دهی آن میشود، است. بتن پایا که به عبارت دیگر نفوذپذیری کمی دارد، در شرایط محیطی مورد نظر، شکل، حداقل کیفیت قابل قبول اولیه و قابلیت بهره برداری موردنظر از سازههای بتنی را حفظ میکند. بنابراین با اندازهگیری میزان نفوذپذیری بتن در مقابل آب تحت فشار میتوان در خصوص میزان سلامت بتن و شرایط نگهداری آن اظهار نظر نمود.

از جمله پدیدههایی که در دوام بتن تاثیرگذار است میتوان به موارد زیر اشاره نمود:

- خوردگی ناشی از کربناته شدن

- خوردگی ناشی از یونهای کلرید

- حملههای سولفاتی

- رویایی با آب دریا

- رویارویی با چرخههای یخ زدن و آب شدن

- واکنش قلیایی – سنگدانه

- سایش

آزمایش های نفوذپذیری بتن در برابر آب

دستگاه آزمایش نفوذپذیری آب در بتن از یک استوانه فلزی تشکیل شده است که کفه پایینی برای نگه داشتن نمونه، صفحه بالایی و پیچهای این دستگاه برای محکم نگه داشتن نمونه تعبیه شده است. همچنین روی صفحه بالایی، قطعهای وجود دارد تا منبع آب به صفحه متصل شود و آزمایش انجام پذیرد. مخزن آب در دستگاه آزمایش نفوذ پذیری از لولههایی فلزی به قطر ۵۰ تا ۱۰۰ میلی متر و طول تقریبا ۵۰۰ میلی متر تشکیل میشود. این نوع از مخازن از گیج درجه بندی شده جهت نمایش نتایج آزمایش تعبیه شده است. همچنین در این دستگاه اتصالات لازم جهت ورود هوا، آب، شیر تخلیه و همچنین لولههای برای انتقال آب از مخزن به دستگاه نفوذ پذیری تعبیه شده است.

روش انجام آزمایش نفوذپذیری آب در بتن

- نمونههای مورد نیاز آزمایش نفوذپذیری بتن، باید استوانهای شکل بوده و همچنین ارتفاع آنها برابر با قطر نمونه باشد. نمونه استاندارد این آزمایش دارای قطر و ارتفاع ۱۵ سانتی متر است. در نمونههایی که حاوی سنگدانههایی با قطر کمتر از ۲۰ میلی متر است، معمولا قطر و ارتفاع نمونه مورد آزمایش به ۱۰ سانتی متر کاهش یابد. همچنین در نمونههایی که حاوی سنگدانههایی بزرگتر و با قطر بیش از ۴۰ میلی متر است قطر و ارتفاع نمونه مورد آزمایش نباید از ۴ برابر قطر اسمی سنگدانهها کمتر باشد. قالبهای آماده شده برای انجام آزمایش بنا بر تعداد مورد نیاز باید بصورت لایه لایه از بتن تازه پر شود و برای متراکم کردن بتن، باید با استفاده از میله کوبنده به سطح بتن ضربه وارد شود. نمونهها پس از ۲۸ روز آماده آزمایش هستند.

- فشار استانداردی که باید به مخزن آب وارد شود ۱۰ بار است. اما این عدد ممکن است برای بتنهای نفوذ پذیر به کاهش یافته و یا بلعکس برای بتنهای با نفوذ پذیری کم به 15 بار نیز افزایش یابد.

- برای انجام این آزمایش مطمئن شوید که سطح نمونه خشک است. سپس نمونه را روی صفحه پایینی دستگاه نفوذپذیری قرار دهید و سپس صفحه بالایی روی دستگاه قرار گرفته و پیچها و گیرهها را محکم کنید. برای اطمینان از عدم نشتی آب از نمونه میتوان آن را وارونه کرده و مقداری فشار هوا، معادل ۱ الی ۲ کیلو گرم بر سانتی متر مربع به آن وارد کرد. سپس با ریختن آب روی سطح نمونه، اگر حبابی نمایان شد یعنی نمونه درست آب بندی نشده و باید اصلاح شود. بعد از اطمینان از مهر و موم شدن نمونه باید دستگاه نفوذ پذیری به دستگاه مخزن آب متصل شود. همچنین شیلنگها به سطح دستگاه نفوذپذیری متصل شود.

- در نهایت بعد از پر شدن مخزن و آمادگی کامل دستگاه، باید فشار مورد نظر آزمایش به سیستم وارد شود. این فشار را میتوان با گیجهای مندرج روی دستگاه کنترل کرد سپس باید سوپاپ هوا، سوپاپهای بین مخزن و دستگاه نفوذپذیری و همچنین شیرهای تخلیه روی دستگاه نفوذپذیری باز شوند. در نهایت آب با فشار هوا به نمونه بتن انتقال یابد. ممکن است ابتدای عملیات میزان آبگیری از خروج آب بیشتر باشد. سپس طی مدت کوتاهی شدت جریان آبگیری و شدت خروج آب باهم برابر شده و سپس جریان خروجی به حداکثر میرسد. رفته رفته و با گذشت زمان هم شدت آبگیری و هم خروجی آب افت میکند. تست نفوذپذیری بتن باید پس از ثابت شدن جریان آب، در دوره ۱۰۰ ساعته انجام شود. میزان جریان خروجی از میانگین کلیه جریانهای خروجی در ۱۰۰ ساعت بدست میآید.

به کمک جدول زیر میتوان نتایج بدست آمده از آزمایش را تفسیر و بر مبنای آن تصمیم گیری نمود.

4 نظر در “روشهای ارزیابی بتن سخت شده”

بسیار عالی

کاملا در خصوص ارزیابی بتن سخت شده روشن صحبت شده

سپاسگزارم

سپاس از توجه شما

درود بر شما

خوشحالیم که تونستیم رضایت شما رو داشته باشیم.

سلام

متن مقاله در زمینه «روشهای ارزیابی بتن» بسیار مفید و کامل بود.

ممنون که چنین مقالههای کاملی تهیه میکنید. متاسفانه متن خوب در این زمینه کم هست.

نظرات بسته شده اند.